数控车床国内外发展趋势

共同的发展趋势(全球共识)

这些是无论国内外,数控车床技术发展的主流方向,代表了制造业对更高效率、更高精度和更低成本的共同追求。

(图片来源网络,侵删)

高速高精与高效加工

- 高速化: 主轴转速、进给速度和换刀速度持续提升,通过优化机床结构、采用直线电机、高速电主轴等技术,大幅缩短非切削时间,提高加工节拍。

- 高精度化: 追求微米级甚至亚微米级的加工精度,这不仅体现在静态几何精度上,更体现在动态精度(如热变形补偿、振动抑制)上,采用光栅尺全闭环控制、恒温冷却、误差补偿算法等技术是关键。

- 高效化: 高速与高精的结合,最终目标是实现“又快又好”的加工,通过优化CAM软件、智能化的刀具管理和程序预读,进一步提升加工效率。

复合化与车铣复合

- “车铣中心”(Turn-Mill Center): 这是当前最显著的趋势,一台设备集成了车、铣、钻、镗、攻丝等多种加工工序,实现“一次装夹、全部完成”。

- 优势:

- 减少工序: 省去多次装夹,避免了因重复装夹带来的误差和时间成本。

- 提升精度: 保证各加工面间的位置精度。

- 加工复杂零件: 能够加工传统车床无法完成的异形、曲面、深腔等复杂零件。

- 柔性化: 适应小批量、多品种的生产模式。

智能化与网络化(工业4.0/智能制造)

- 智能化:

- 智能诊断与维护: 机床内置传感器,实时监测自身状态(如振动、温度、功率),进行故障预警和预测性维护,减少停机时间。

- 自适应加工: 在加工过程中,传感器实时检测切削力、刀具磨损等情况,控制系统自动调整切削参数(如进给速度、主轴转速),以实现最优加工效果和刀具寿命。

- 智能编程与仿真: 基于AI的CAM软件能自动优化加工路径,内置的虚拟仿真可在加工前预演和碰撞检查,减少试切和错误。

- 网络化:

- DNC(分布式数控): 实现多台机床的程序集中管理和远程调用。

- 物联网: 机床接入工厂局域网或云平台,实现生产数据的实时采集、监控、分析和追溯,为生产调度和质量管理提供数据支持。

绿色化与可持续发展

- 节能设计: 采用更高效的驱动系统、优化的液压系统和待机功耗管理,降低机床运行能耗。

- 干式/微量润滑加工: 减少甚至不使用切削液,降低对环境的污染和后续处理的成本。

- 延长刀具寿命: 通过智能化控制,优化切削参数,减少刀具磨损,节约资源。

国外发展趋势(以德、日、美为代表)

国外顶尖数控车床制造商(如德国的德玛吉森精机、日本的马扎克、大隈,美国的哈斯等)的优势在于核心技术、品牌溢价和高端市场占有率,其发展趋势更具前瞻性和引领性。

技术引领与极致性能

- 追求“天花板”性能: 在高速高精方面不断突破极限,主轴转速可达数万转,定位精度可达0.5μm以内,主要服务于航空航天、医疗、精密模具等尖端制造领域。

- 核心部件自主化: 自主研发并生产高性能电主轴、直线电机、高精度光栅尺、数控系统等核心功能部件,形成技术壁垒。

- 结构创新: 广泛采用人造大理石(矿物铸件)床身,有效吸收振动,提高热稳定性和加工表面质量。

软硬件深度融合

- “机-电-软”一体化: 将机床本体、驱动控制、数控系统和工艺软件进行深度协同开发,马扎克的 Mazatrol Fusion 640 数控系统能无缝集成CAD/CAM和机床控制,提供“所见即所得”的编程体验。

- 工艺数据库的积累: 经过数十年的发展,积累了海量的针对不同材料和工艺的专家数据库,使得加工参数的设定更加科学、可靠。

生态化与解决方案提供

- 从“卖产品”到“卖解决方案”: 不再仅仅提供单台机床,而是提供包括自动化上下料、机器人、立体仓库、MES(制造执行系统)在内的整线“交钥匙”工程。

- 全球化服务网络: 建立了覆盖全球的快速响应服务和技术支持体系,确保高端设备的高效运行。

柔性化与定制化

- 模块化设计: 提供丰富的功能模块选项,客户可以根据自身需求“按需定制”机床,满足特定零件的加工要求,实现高度柔性化。

国内发展趋势

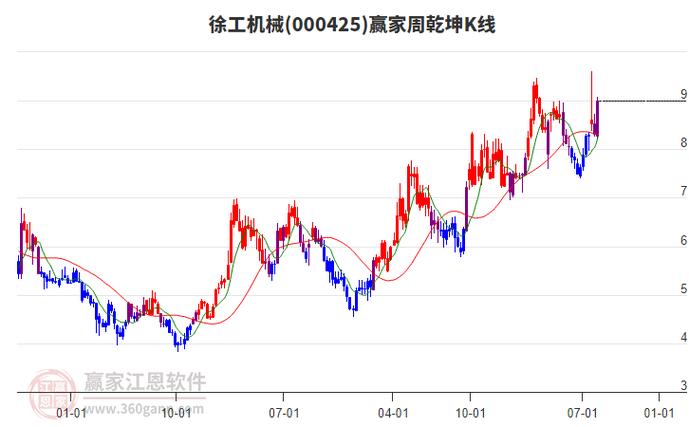

中国是全球最大的数控机床消费国和生产国,近年来发展迅猛,国内企业(如海天精工、科德数控、纽威数控、沈阳机床等)的特点是市场响应快、性价比高、在中低端市场占据主导,并奋力向中高端市场迈进。

高性价比与市场响应

- 快速迭代: 紧跟市场需求,快速推出新产品和新功能,在通用型中端车床和车铣复合中心领域,产品更新速度快,性价比极高,满足了国内制造业转型升级的巨大需求。

- 服务优势: 对国内客户的需求和痛点理解更深刻,服务响应速度快,备件供应及时,这是国外品牌难以比拟的优势。

技术追赶与自主创新

- “卡脖子”技术攻关: 国家政策大力扶持,集中力量攻克高精度滚动功能部件、高端数控系统、高性能主轴等“卡脖子”技术,国产五轴联动数控系统(如科德数控的GNC系列)已实现批量应用。

- 中高端市场突破: 国内领先企业已成功研发出高刚性、高精度的车铣复合加工中心,并在汽车、工程机械、通用机械等领域逐步替代进口产品。

智能制造“换道超车”

- 应用驱动智能化: 国内智能化发展更侧重于与现有产线的结合,通过为老旧机床加装联网模块、数据采集器,或为新机床标配智能诊断功能,快速实现车间的数字化管理。

- 与互联网深度融合: 充分利用中国在5G、云计算和大数据领域的优势,打造基于云平台的工业互联网平台,实现机床的远程监控、运维和协同制造。

产业链整合与集群化发展

- 产业集群效应: 在宁波、济南、沈阳等地形成了功能部件、整机制造、配套服务的完整产业链集群,降低了成本,提升了整体竞争力。

- 并购与合作: 部分有实力的企业通过并购海外拥有核心技术的公司,或与国外顶尖企业成立合资公司,快速提升自身技术水平。

总结与对比

| 维度 | 国外发展趋势 | 国内发展趋势 |

|---|---|---|

| 市场定位 | 高端、尖端(航空航天、医疗、精密模具) | 中端为主,向高端奋力追赶(汽车、工程机械、通用机械) |

| 核心技术 | 引领者,掌握核心部件(系统、主轴、光栅尺) | 追赶者,在核心部件上取得突破,但仍有差距 |

| 产品特点 | 极致性能、稳定可靠、软硬件深度融合 | 高性价比、快速迭代、服务响应快 |

| 智能化路径 | 技术驱动,追求工艺数据库和自适应加工的深度 | 应用驱动,侧重于生产管理、远程运维和产线联网 |

| 产业生态 | 解决方案提供商,提供整线工程和全球化服务 | 产业链整合者,形成集群效应,构建本土化生态 |

| 主要挑战 | 成本高昂、市场饱和、应对新兴市场挑战 | 核心技术瓶颈、品牌溢价能力、高端人才缺乏 |

未来展望:

国内外数控车床的界限将逐渐模糊,国内企业将继续在性价比和快速响应上保持优势,同时通过自主创新和政策支持,逐步攻克技术难关,向高端市场发起有力冲击,而国外企业为了保持竞争力,也必将推出更具性价比的产品,并加速智能化技术在更广泛市场的应用,全球数控车床市场将呈现出“高端引领、中端繁荣、智能融合、竞争与合作并存”的新格局。

(图片来源网络,侵删)

文章版权及转载声明

作者:99ANYc3cd6本文地址:https://bj-citytv.com/post/3067.html发布于 01-04

文章转载或复制请以超链接形式并注明出处北京城市TV