气缸体的现状及发展趋势

气缸体的现状

当前,汽车行业正处于从传统燃油车向新能源车(尤其是纯电动车)过渡的关键时期,这一转型深刻地影响了气缸体的技术现状,呈现出以下几个主要特点:

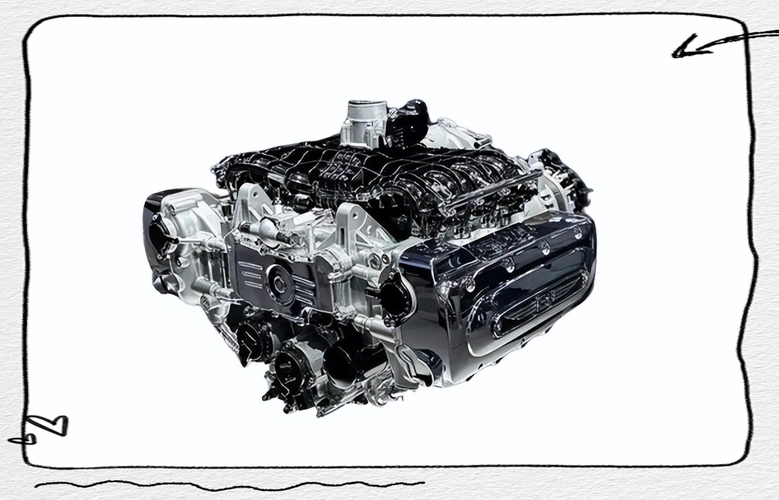

(图片来源网络,侵删)

材料选择:以铸铁和铝合金为主,轻量化是核心

-

铸铁气缸体:

- 优势: 成熟可靠、成本低、强度和刚度极高、耐磨性好(尤其是不加缸套的“铸铁缸体”),在商用车(卡车、客车)和高性能乘用车中仍占据主导地位。

- 现状: 在对成本和极端强度要求高的领域依然是首选,但由于重量大,在乘用车领域的应用范围正在被铝合金挤压。

-

铝合金气缸体:

- 优势: 最大的优势是轻量化,相比铸铁可减轻30%-40%的重量,有助于降低整车油耗和提升操控性,它具有良好的导热性,有利于散热。

- 现状: 这是目前乘用车领域的主流选择,为了解决铝合金本身不耐磨的问题,主要有两种技术路线:

- 压铸铝合金 + 镶嵌铸铁缸套: 这是最常见、成本效益最高的方案,铸铁缸套提供了优异的耐磨表面,而铝合金主体则实现了轻量化。

- 全铝合金气缸体 (如Nikasil®, Galasil®等涂层技术): 通过在铝合金气缸壁上喷涂一层高硬度的金属陶瓷(如镍硅碳化物)作为耐磨层,省去了铸铁缸套,这在一些高性能发动机和豪华品牌中应用,可以实现更好的散热和更轻的重量,但成本较高。

制造工艺:高效、精密、集成化

- 高压压铸: 这是生产铝合金气缸体的主流工艺,随着技术进步,真空压铸 被广泛应用,可以有效减少铸件内部的气孔,提高产品强度和密封性,为后续的加工和性能提升提供了保障。

- 消失模铸造: 主要用于生产结构更复杂、重量更轻的铸铁或铝合金气缸体,可以实现一体化成型,减少后续加工量。

- 精密加工: CNC(计算机数控)加工中心是保证气缸体尺寸精度(如缸孔圆度、圆柱度、平面度)的关键,高精度的加工是发动机平稳运行和长寿命的基础。

- 集成化与模块化: 为了减少零件数量、装配工序和重量,现代气缸体设计趋向于集成更多功能,将缸盖、进气歧管、甚至油底壳等部件与气缸体设计成一个整体模块(集成式缸盖、集成式进气歧管),这在某些发动机上已有应用。

设计理念:追求极致性能与效率

- 紧凑化设计: 在保证性能的前提下,尽量缩小气缸体的外形尺寸,为车辆的整体布局提供更多灵活性,并有助于减轻重量。

- 结构优化: 通过拓扑优化、有限元分析等计算机辅助工程手段,对气缸体的结构进行仿真和优化,在关键部位加强材料,在非关键部位减薄,实现“减重增刚”的目标。

- 热管理: 精心设计冷却水套和机油通道,确保发动机在高负荷下各部分温度均匀,防止热变形,保证性能稳定。

气缸体的发展趋势

气缸体的发展将受到电动化、智能化、网联化、共享化(新四化)浪潮的深刻影响,同时兼顾更严格的环保法规和消费者对性能的追求,其发展趋势主要体现在以下几个方面:

极致轻量化与材料创新

- 目标: 进一步减轻重量是永恒的主题,因为每减重一公斤,对燃油车意味着更低的油耗,对混动/增程车意味着更长的纯电续航。

- 技术路径:

- 新型铝合金材料: 开发更高强度、更好流动性、更低成本的铝合金材料(如高硅铝合金、铝镁合金等),以实现更薄的壁厚和更复杂的结构。

- 复合材料探索: 在非关键承力部位尝试使用碳纤维增强复合材料或金属基复合材料,以进一步减重,但这面临成本和大规模生产的挑战。

- 工艺创新: 探索半固态压铸、挤压铸造等新工艺,以获得更优异的力学性能和更低的孔隙率。

高度集成化与模块化

- 目标: 减少零件数量、简化装配、降低成本、减轻重量、缩小体积。

- 技术路径:

- 动力总成模块化: 将气缸体、气缸盖、排气歧管甚至变速箱等高度集成,形成一个紧凑的动力单元,方便快速装配和更换。

- 功能集成: 将机油泵、水泵、发电机等附件的支架直接集成到气缸体上,形成一个“模块化附件驱动系统”(MADS),减少外部管路和支架。

先进制造与数字化赋能

- 目标: 提升生产效率、保证产品质量一致性、实现柔性化生产。

- 技术路径:

- 增材制造 (3D打印): 主要用于制造小批量、高复杂度的原型件、砂型或用于修复,未来有望用于生产高性能或特殊结构的气缸体。

- 工业物联网: 在生产线上部署大量传感器,实时监控压铸参数、加工精度等数据,通过大数据分析和AI算法进行预测性维护和质量控制,实现“智能制造”。

- 数字孪生: 为气缸体创建一个虚拟的数字模型,可以在虚拟世界中模拟其设计、制造、运行和维护的全过程,从而在物理世界实现前进行优化和验证。

面向新能源的适应性设计

-

对于内燃机(混动/增程专用发动机):

(图片来源网络,侵删)- 高效率化: 气缸体设计将更侧重于减少摩擦损失(如优化活塞环、缸孔表面涂层)、改善热效率(如优化燃烧室和冷却系统)。

- 快速响应: 由于发动机需要频繁启停,其结构设计需要能承受更剧烈的热冲击和机械冲击。

- 与电驱系统的融合: 发动机舱需要为驱动电机、电控系统等留出空间,气缸体设计将更加紧凑,并考虑与电驱系统的振动和噪声匹配。

-

对于纯电动汽车:

- 角色的转变: 在纯电动车中,传统意义上的气缸体将不复存在。

- “新心脏”——电驱单元: 取而代之的是电机、减速器和逆变器“三合一”的电驱总成,其壳体在功能上类似于气缸体,同样是承载运动部件、提供冷却和支撑的结构件。

- 新壳体的技术要求:

- 轻量化: 同样是核心要求,但材料选择可能更偏向于压铸铝合金或高强度钢。

- 高集成度: 将电机、减速器、电控等高度集成,减少体积和重量。

- NVH优化: 电机的高频啸叫和减速器的啮合噪声成为新的挑战,壳体结构设计需要考虑隔音和减振。

- 散热要求: 电机和电控系统发热量大,壳体内部需要设计高效的冷却液或油冷通道。

| 方面 | 现状 | 未来趋势 |

|---|---|---|

| 材料 | 铸铁(商用车/高性能)与铝合金(乘用车)双雄并立 | 极致轻量化:新型高强度铝合金、复合材料探索 |

| 制造 | 高压压铸(特别是真空压铸)、CNC精密加工 | 数字化与智能化:工业物联网、数字孪生、增材制造辅助 |

| 设计 | 紧凑化、结构优化、集成化(缸盖、进气歧管等) | 高度集成化:动力总成模块化,附件集成化 |

| 应用 | 传统燃油车为主,混动/增程车为辅 | 分道扬镳: 内燃机:极致高效、快速响应 纯电:气缸体消失,被高度集成的电驱单元壳体取代,新壳体需满足轻量化、NVH、散热等新要求 |

气缸体技术正站在一个历史的十字路口,在燃油动力领域,它将朝着更轻、更强、更高效、更集成的方向演进,以应对日益严苛的法规和市场竞争,而在纯电动领域,它的核心功能将被全新的“电驱壳体”所继承,并开启一套全新的技术标准和设计范式。

(图片来源网络,侵删)

文章版权及转载声明

作者:99ANYc3cd6本文地址:https://bj-citytv.com/post/3131.html发布于 01-04

文章转载或复制请以超链接形式并注明出处北京城市TV