中国生产工具的发展趋势

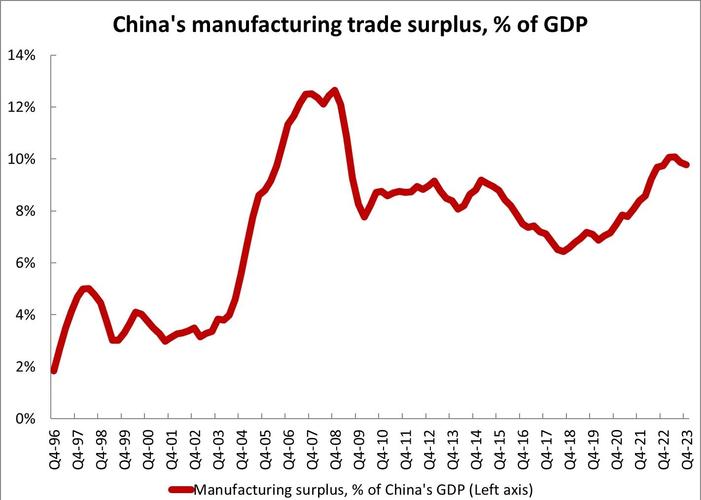

历史回顾:从“世界工厂”到“制造大国”的工具演变

要理解当前的趋势,必须先回顾其历史路径,中国的生产工具演变,本质上是一部从“人力”到“人力+机械”,再到“机械+自动化”的进化史。

(图片来源网络,侵删)

-

改革开放初期(1970s - 1990s):劳动密集型工具

- 特征:以简单、廉价、可操作性强的人力工具和半自动机械为主。

- 代表:缝纫机、手动冲床、简易注塑机、各种手工具(锤子、扳手、螺丝刀)。

- 背景:当时中国拥有巨大的劳动力成本优势,承接全球劳动密集型产业转移(如纺织、玩具、简单组装),生产工具的核心诉求是“能用”和“便宜”,以最大化利用人力。

-

快速发展期(2000s - 2010s):自动化与规模化工具

- 特征:以“自动化”和“规模化”为核心,开始大规模引入国际先进的生产线和设备。

- 代表:数控机床(CNC)、工业机器人、自动化流水线、大型注塑机、自动化焊接设备。

- 背景:中国成为“世界工厂”,制造业规模迅速扩大,为了提高效率、保证产品质量一致性、降低人力成本,企业开始大规模投资自动化设备,这一时期,大量国外高端生产工具涌入中国。

-

转型升级期(2010s至今):智能化与数字化工具

- 特征:从“自动化”向“智能化”和“数字化”跨越,工具本身成为数据采集和决策的节点。

- 代表:工业机器人(协作机器人)、3D打印(增材制造)、物联网传感器、智能机床(具备自感知、自诊断能力)、MES(制造执行系统)、数字孪生。

- 背景:中国面临人口红利消退、资源环境约束、国际竞争加剧等挑战,提出了“中国制造2025”等国家战略,核心目标是推动制造业向高端化、智能化、绿色化转型。

当前核心发展趋势:迈向“智造强国”的五大方向

当前,中国生产工具的发展正处在一个关键的转型期,呈现出以下五大核心趋势:

(图片来源网络,侵删)

智能化与自主化

这是最核心的趋势,生产工具不再仅仅是执行命令的“机器手”,而是具备一定“大脑”的智能体。

- AI赋能:人工智能被深度应用于生产工具中,实现预测性维护(通过数据分析预测设备故障)、质量检测(机器视觉替代人眼)、工艺参数优化(AI算法自动寻找最佳生产参数)。

- 自主决策:高端数控机床、工业机器人等工具开始具备自适应和自学习能力,能根据实时工况微调操作,提高生产效率和良品率。

- 核心突破:中国在伺服电机、减速器、控制器等机器人核心零部件,以及高端数控系统等领域,正加速国产化替代,减少对国外技术的依赖。

数字化与网络化

生产工具被全面接入工业互联网,成为物理世界与数字世界的连接点。

- 数据驱动:每一台设备都成为一个数据源,实时采集能耗、运行状态、生产效率等数据,这些数据汇集到云端或边缘计算平台,进行大数据分析,为企业管理者提供决策支持。

- 远程运维:工程师可以通过网络远程监控、诊断甚至控制分布在全球各地的生产设备,大大降低了运维成本和响应时间。

- 柔性生产:基于数字孪生等技术,企业可以在虚拟世界中模拟、调试和优化整个生产流程,然后快速应用到物理世界,实现小批量、多品种的柔性化生产,满足个性化定制需求。

绿色化与低碳化

在“双碳”目标(碳达峰、碳中和)的驱动下,生产工具的绿色化成为硬性要求。

- 节能设计:新型生产设备在设计之初就考虑能效,采用更高效的电机、变频技术和能量回收系统,显著降低单位产值的能耗。

- 工艺创新:通过激光切割、水射流切割等精密、低能耗工艺,替代传统的高能耗、高污染工艺。

- 循环利用:生产工具本身的设计也开始考虑材料的可回收性,并用于支持废旧产品的拆解和资源回收。

服务化与平台化

生产工具的商业模式正在发生深刻变革,从“卖产品”向“卖服务”转变。

- 即服务模式:企业不再需要一次性投入巨资购买设备,而是按使用时长、产量等付费,制造商负责设备的维护、升级和优化,客户则可以专注于生产本身。

- 平台生态:以大型设备或工业互联网平台为核心,形成一个包含软件、硬件、零部件、维护、培训、金融等在内的生态系统,树根互联、海尔卡奥斯等工业互联网平台,正在连接海量生产工具,提供一站式解决方案。

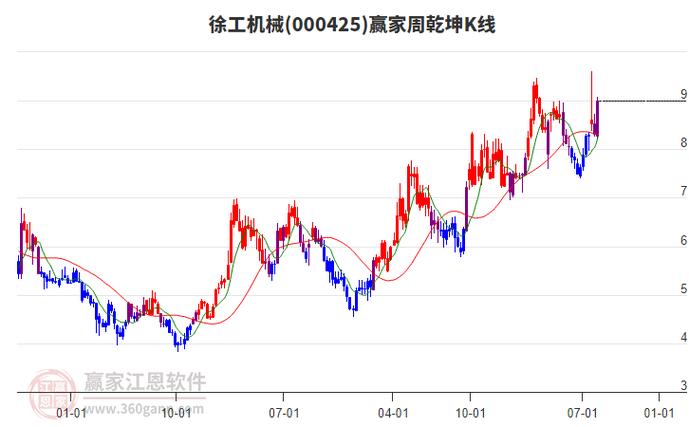

国产化与品牌化

在中美科技竞争和全球供应链重构的背景下,生产工具的“自主可控”被提到了前所未有的战略高度。

- 进口替代:在中低端市场,国产生产工具已基本实现替代,在中高端市场,如五轴联动数控机床、高精度工业机器人、半导体设备等,国产替代进程正在加速。

- 品牌崛起:以埃斯顿、汇川技术(机器人)、科德数控、海天精工(高端机床)、大疆创新(虽以消费闻名,但其技术可延伸至工业)等为代表的中国品牌,正在凭借技术实力和性价比,在全球市场崭露头角,与国际巨头(如发那科、西门子、ABB)同台竞技。

面临的挑战与未来展望

尽管趋势向好,但中国生产工具的发展仍面临诸多挑战:

- 核心技术瓶颈:在高端芯片、精密传感器、高端材料、核心算法等“卡脖子”领域,与世界顶尖水平仍有差距。

- 软件生态薄弱:与强大的硬件制造能力相比,工业软件(如CAD/CAE/CAM、MES系统)的生态和应用水平相对滞后。

- 人才缺口:既懂工艺又懂数据、软件和人工智能的复合型高端人才严重不足。

- 标准体系:在数据接口、通信协议、安全标准等方面,尚未形成统一的、具有国际影响力的中国标准。

未来展望:

中国生产工具的发展,正推动中国从“制造大国”向“智造强国”和“标准输出国”迈进,未来的生产工具将是:

- 更聪明的:具备更强的自主学习和决策能力,成为人类工人的智能伙伴。

- 更互联的:深度融合于工业互联网和元宇宙,实现全球范围内的协同制造。

- 更绿色的:成为实现“双碳”目标的关键支撑。

- 更自主的:形成一套完整的、自主可控的高端生产工具技术体系和产业生态。

中国生产工具的发展趋势,是一个从“追赶”到“并跑”,并最终在部分领域寻求“领跑”的宏伟征程,这不仅关乎一个产业的发展,更关乎国家未来的核心竞争力。

文章版权及转载声明

作者:99ANYc3cd6本文地址:https://bj-citytv.com/post/3233.html发布于 01-05

文章转载或复制请以超链接形式并注明出处北京城市TV