简述全发酵液的发展趋势

核心驱动力:降本增效与工艺简化

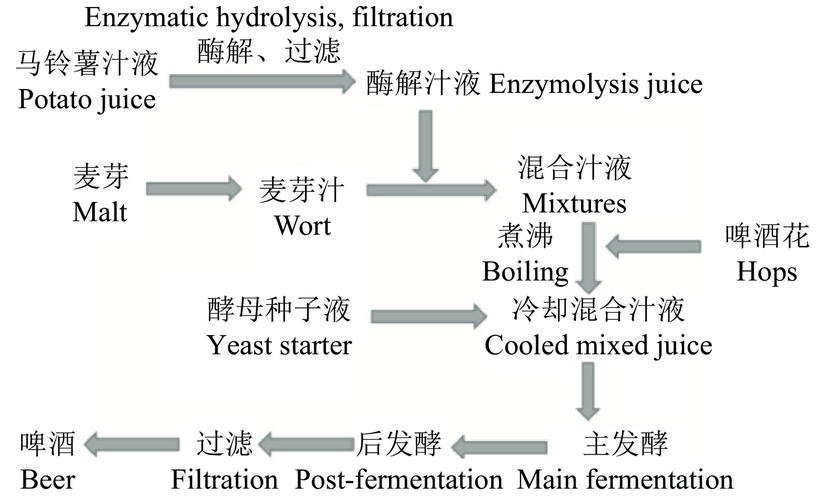

全发酵液技术的根本目标是简化工艺、降低成本、提高效率,它通过“合并单元操作”和“原位捕获”(In-situ Capture)等策略,将传统的“发酵 → 离心/过滤 → 纯化”多步流程,简化为“发酵 → 直接纯化”的流程,从而带来了一系列变革。

(图片来源网络,侵删)

主要发展趋势

融合与集成:打破传统工艺壁垒

这是全发酵液技术最核心、最显著的趋势,它不再是单一技术的优化,而是将上游发酵与下游纯化两个原本独立的阶段进行深度融合。

- 原位捕获: 这是最具代表性的应用,在发酵结束或发酵过程中,直接向发酵液中添加亲和配基(如Protein A的类似物、亲和标签等)或吸附树脂,目标产物(如抗体)会特异性地结合到这些“捕获剂”上,而细胞、碎片等杂质则留在液相中,之后,通过简单的过滤或沉降即可实现“产物-杂质”的初步分离,大大简化了传统离心/过滤的澄清步骤。

- 一体化设备: 开发能够同时实现细胞破碎、产物释放和初步纯化的一体化生物反应器,在反应器内集成膜分离、亲和配基等功能,实现“破碎-捕获-分离”一步完成,极大缩短了工艺流程和物料暴露时间。

材料创新:开发高性能“捕获剂”

全发酵液的成功高度依赖于能够高效、特异性地从复杂混合物中捕获目标产物的材料。

- 高稳定性、低成本的亲和配基: 传统Protein A成本高、稳定性差,且在非生理条件下易使抗体变性,研发小分子化合物、多肽、核酸适配体等新型亲和配基是重要方向,这些配基具有成本低、稳定性好、结合条件温和、易于再生等优点,更适合直接在复杂的全发酵液中使用。

- 智能响应性材料: 开发对温度、pH、离子强度等环境变化敏感的智能材料,在特定条件下(如降低pH)能高效结合目标产物,而在另一条件下(如升高pH)又能快速释放,实现温和的洗脱,保护产物活性。

- 高容量、高通量膜材料: 开发具有大孔径、高通量和高结合容量的亲和膜或整体式色谱介质,这类材料能允许细胞碎片等大颗粒通过,同时又能高效捕获目标产物,非常适合处理未澄清的全发酵液。

过程分析技术与智能化控制

在复杂的全发酵液体系中,实时监测和控制至关重要。

- 在线监测: 利用近红外光谱、拉曼光谱等PAT技术,实时监测发酵液中产物浓度、细胞密度、代谢物水平以及纯化过程中的结合与洗脱情况。

- 智能反馈控制: 将PAT数据与自动化控制系统相结合,实现对纯化过程的智能调控,根据实时监测到的产物浓度,自动调整捕获剂的添加量或洗脱液的流速,确保工艺的稳定性和经济性,避免过度使用昂贵的捕获剂。

应用领域的拓展

最初,全发酵液技术主要应用于单克隆抗体等大分子蛋白药物的纯化,其应用范围正在迅速扩大。

(图片来源网络,侵删)

- 疫苗与病毒载体: 对于灭活疫苗、亚单位疫苗以及基因治疗中的病毒载体(如AAV、腺病毒),传统方法需要先进行复杂的澄清和纯化来去除细胞和DNA,全发酵液技术可以直接从裂解液中捕获病毒颗粒,简化了工艺,并可能提高回收率。

- 酶与重组蛋白: 许多工业用酶的纯化过程同样复杂,全发酵液技术可以大大简化这些高价值酶的提取和纯化流程。

- 新兴治疗领域: 在细胞与基因治疗领域,从复杂的细胞培养液中分离和纯化外泌体、CAR-T细胞等产品,全发酵液理念也提供了新的解决方案思路。

可持续发展与绿色制造

全发酵液技术天然地符合绿色化学和可持续发展的理念。

- 减少溶剂消耗: 简化的工艺意味着使用更少的缓冲液、清洗剂和有机溶剂,减少了废液的产生和处理成本。

- 降低能耗: 减少了离心、过滤等高能耗单元操作,降低了整个生产过程的碳足迹。

- 提高物料利用率: 更短的流程减少了产物在多个处理步骤中的损失,提高了总收率,从而减少了原料的浪费。

全发酵液技术的发展趋势是从“分离”走向“融合”,从“复杂”走向“智能”,它不再是一个孤立的下游技术,而是作为连接上游设计与下游制造的桥梁,通过工艺集成、材料创新和智能控制,正在引领一场生物制造领域的效率革命,其最终目标是实现更短、更快、更便宜、更绿色的生产模式,为生物制药和生物化工产业带来巨大的经济和社会效益,尽管在细胞破碎物堵塞、杂质干扰等方面仍面临挑战,但随着相关技术的不断成熟,它必将成为未来生物制造的主流方向之一。

(图片来源网络,侵删)

文章版权及转载声明

作者:99ANYc3cd6本文地址:https://bj-citytv.com/post/4243.html发布于 01-16

文章转载或复制请以超链接形式并注明出处北京城市TV