数控系统未来趋势如何?

数控系统发展趋势报告

摘要

数控系统作为现代制造业的“大脑”和“心脏”,其技术水平直接决定了一个国家高端装备制造业的竞争力,当前,全球制造业正经历着以数字化、网络化、智能化为核心的深刻变革,受此驱动,数控系统正从传统的“运动控制器”向集感知、分析、决策、执行于一体的“智能加工终端”演进,本报告旨在系统梳理数控系统在技术架构、功能特性、应用模式等方面的发展趋势,并探讨其对制造业未来的深远影响。

引言:数控系统的定义与核心地位

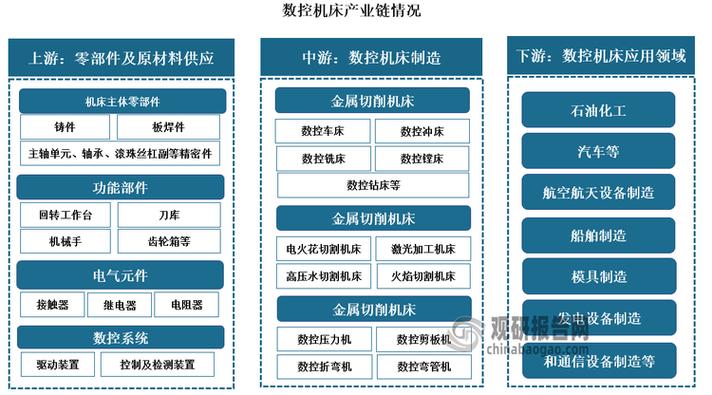

数控系统,即数字控制系统,是采用数字化信号对设备运动及加工过程进行控制的自动化系统,它主要由硬件(如CPU、I/O模块、伺服驱动器)和软件(如操作系统、控制内核、人机界面)构成,是数控机床、工业机器人、增材制造设备等高端装备的核心部件。

在“工业4.0”、“智能制造2025”等全球战略的背景下,数控系统不再仅仅是执行加工程序的工具,而是成为连接物理生产世界与数字信息世界的桥梁,是构建智能工厂、实现柔性生产和大规模定制的关键使能技术。

当前数控系统发展的核心驱动力

- 新一代信息技术融合: 5G、物联网、云计算、大数据、人工智能等技术的成熟,为数控系统注入了新的活力,使其具备了前所未有的连接、计算和智能分析能力。

- 制造业转型升级需求: 全球制造业正从“规模化生产”向“个性化定制”、“柔性化生产”转型,这要求数控系统具备更高的柔性、精度、效率和可靠性,并能快速适应变化的生产任务。

- 劳动力结构变化: 全球范围内熟练技术工人的短缺和人力成本的上升,促使企业寻求自动化、无人化的解决方案,推动数控系统向智能化、自主化方向发展。

- 可持续发展要求: 节能减排、绿色制造成为共识,数控系统通过优化加工路径、减少空行程、降低能耗等方式,成为实现绿色制造的重要环节。

数控系统发展的主要趋势

智能化与自主化

这是当前最核心、最深刻的发展趋势,数控系统正从“被动执行”向“主动感知、自主决策”进化。

- 智能自适应加工: 通过集成在线传感器(如切削力、振动、声发射传感器),数控系统能实时监测加工过程中的物理状态,结合AI算法(如机器学习、深度学习),系统可以动态调整切削参数(如主轴转速、进给速度),以应对材料硬度不均、刀具磨损等变化,实现恒功率、恒精度加工,最大化加工效率并保证质量。

- 智能故障诊断与预测性维护: 基于大数据分析和AI模型,数控系统能够对设备运行数据进行深度挖掘,提前预测潜在的故障(如伺服电机异常、导轨磨损),并自动生成维护建议,变“事后维修”为“事前预警”,大幅提高设备利用率和可靠性。

- 自主工艺优化: 借助数字孪生技术和AI,数控系统可以根据三维模型、材料特性、刀具信息等,自动生成或优化最优的加工路径、切削参数和工序安排,甚至能自主规划夹具,大幅降低对高级工艺工程师的依赖。

网络化与云化

数控系统不再是信息孤岛,而是深度融入企业级乃至产业链级的工业互联网体系。

- 基于5G的实时通信: 5G技术以其高带宽、低时延、广连接的特性,完美解决了工业现场数据传输的瓶颈,这使得远程实时监控、远程操作、AR/VR辅助维护成为可能,为“黑灯工厂”和分布式制造奠定了基础。

- 云数控平台: 数控系统与云平台深度融合,形成“端-边-云”协同架构。

- 端(数控系统): 负责实时控制和数据采集。

- 边(边缘计算): 在工厂内部进行快速的数据处理和本地决策。

- 云(云计算): 负责海量数据的存储、分析、模型训练和全局优化。

- 应用场景: 基于云平台,可以实现加工任务的云端下发、生产数据的全局分析、供应链协同、软件远程升级和租赁服务等商业模式创新。

- OPC UA等工业协议的普及: OPC UA(OPC统一架构)已成为工业通信的事实标准,它提供了安全、可靠、平台无关的数据交互方式,使得不同品牌、不同类型的数控设备、MES、ERP等系统能够无缝集成,打破“自动化孤岛”。

开放化与融合化

为满足柔性生产和快速集成的需求,数控系统的软硬件架构正变得更加开放。

- 软件定义硬件: 数控系统的核心功能越来越多地由软件实现,用户可以通过软件配置来定义I/O、运动轴、控制逻辑,甚至可以集成第三方应用程序(如视觉检测、机器人控制),极大地提升了系统的灵活性和可扩展性。

- 软PLC与CNC融合: 传统的PLC(可编程逻辑控制器)和CNC(计算机数字控制)功能正在融合,现代数控系统内置强大的软PLC功能,可以直接处理复杂的逻辑控制任务,减少了外部PLC的需求,降低了系统成本和复杂性,提高了响应速度。

- 构建统一控制平台: 厂商致力于开发统一的硬件平台和软件架构,使其能够同时控制数控机床、机器人、AGV(自动导引运输车)等多种设备,为实现柔性制造单元和智能产线提供一体化的解决方案。

集成化与一体化

数控系统正与上下游技术深度融合,形成新的技术生态。

- 与CAD/CAM/CAE深度集成: 从设计到加工的流程被无缝打通,数控系统能直接读取三维模型,进行仿真验证,并一键生成加工程序,实现了“所见即所得”的设计制造一体化。

- 与增材制造技术融合: “增减材复合制造”成为高端制造的新趋势,先进的数控系统不仅能控制传统的切削加工(减材),还能集成激光熔融、材料挤出等增材制造功能,在一次装夹中完成复杂零件的整体制造。

- 与数字孪生技术集成: 数控系统是物理设备在数字世界中的“数字孪生体”的核心,通过实时同步物理设备的状态,数字孪生体可以用于虚拟调试、工艺优化、生产仿真和员工培训,实现虚实结合的闭环控制。

人机交互的革新

为了降低操作难度、提升用户体验,数控系统的人机界面正在发生革命性变化。

- 图形化、3D化的可视化界面: 传统繁复的G代码界面正被直观的3D仿真界面取代,操作员可以直观地看到刀具路径、加工过程和仿真结果,大大降低了编程和操作的门槛。

- 基于AR/VR的辅助操作与维护: 维修人员可以通过AR眼镜,看到设备内部的虚拟模型和实时数据,并接收远程专家的指导,操作员也可以在VR环境中进行虚拟培训和模拟操作,提高安全性和熟练度。

- 自然语言交互: 未来的数控系统可能支持语音控制或通过自然语言输入简单的加工指令,使操作更加便捷。

面临的挑战

- 信息安全风险: 网络化和云化虽然带来了便利,但也使数控系统面临着来自网络攻击的巨大风险,如何保障生产数据和控制指令的安全,是所有厂商和用户必须面对的严峻挑战。

- 技术标准不统一: 尽管OPC UA等标准在推广,但不同厂商、不同系统间的深度集成仍存在壁垒,建立统一、开放的技术生态任重道远。

- 高昂的改造成本: 对于大量存量设备而言,进行智能化、网络化升级需要巨大的资金投入,如何提供经济高效的升级方案,是推动技术普及的关键。

- 复合型人才短缺: 智能化数控系统的运行和维护,需要既懂机械加工,又懂IT、数据和AI的复合型人才,这类人才的培养和储备是行业发展的瓶颈。

结论与展望

数控系统正处在一个由“自动化”迈向“智能化”的伟大历史转折点,未来的数控系统将不再是一个孤立的控制器,而是:

- 一个智能的“决策大脑”: 能够自主感知、分析、决策,优化整个加工过程。

- 一个互联的“信息节点”: 无缝融入工业互联网,实现数据驱动的协同制造。

- 一个开放的“应用平台”: 支持快速集成和二次开发,催生丰富的工业APP生态。

- 一个绿色的“节能先锋”: 通过智能优化,实现资源的最优配置和能耗的最低化。

对于制造业企业而言,拥抱数控系统的智能化、网络化转型,已不再是“选择题”,而是关乎未来生存和发展的“必修课”,对于数控系统制造商而言,竞争的焦点将从单纯的硬件性能和可靠性,转向以软件、数据和智能为核心的综合解决方案能力,这场深刻的变革,将重塑全球制造业的格局,引领人类工业文明迈向一个全新的智能时代。

作者:99ANYc3cd6本文地址:https://bj-citytv.com/post/4557.html发布于 01-19

文章转载或复制请以超链接形式并注明出处北京城市TV