压铸模具发展现状及趋势

发展现状

当前,全球压铸模具行业呈现出以下几大特点:

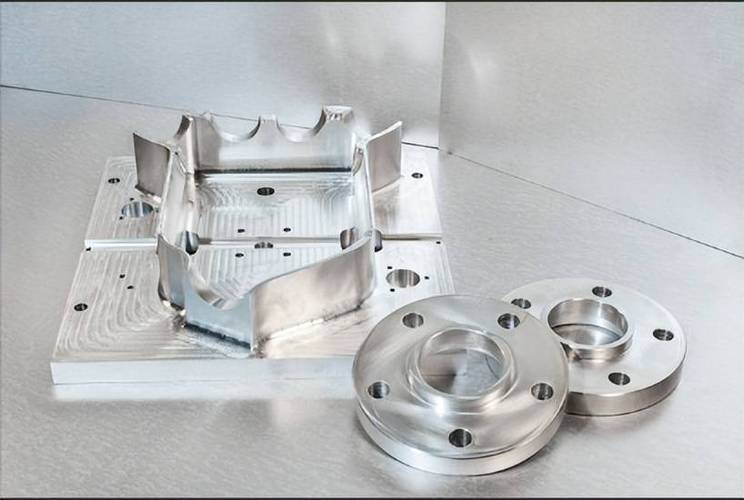

(图片来源网络,侵删)

技术水平:高精度、长寿命、自动化成为主流

- 高精度与高质量: 随着产品轻量化和集成化,压铸件的尺寸精度和表面质量要求日益严苛,模具加工普遍采用高速铣削、精密磨削、电火花加工等先进工艺,配合三坐标测量仪等精密检测设备,确保模具的型腔精度达到微米级。

- 长寿命: 模具寿命是衡量其性价比的关键指标,通过选用高性能的模具钢材(如H13、SKD61的改良钢种)、先进的热处理工艺(如真空热处理、PVD/CVD涂层技术)以及优化冷却水道设计,现代压铸模具的寿命已从传统的数万模次提升至数十万甚至上百万模次。

- 自动化与集成化: 为了提高生产效率和稳定性,压铸模具越来越多地集成了自动化元素,内置的顶出机构、自动取件机器人、模温机、喷涂机械手等,实现了从合模、注射、开模到取件的无人化或少人化生产。

应用领域:向高端化、大型化、一体化迈进

- 汽车工业(核心驱动力): 这是压铸模具最大的应用领域,当前正经历两大变革:

- 新能源汽车的推动: 新能源汽车对轻量化的需求极为迫切,以铝合金、镁合金压铸件替代传统钢制部件成为趋势,电池包壳体、电机端盖、电控箱体等。

- 一体化压铸技术的突破: 这是目前最火热的技术方向,特斯拉率先将“一体化压铸”应用于后底板,将原本由70多个零件焊接而成的结构,通过一次压铸成型,极大地简化了供应链,降低了制造成本和生产周期,这一技术正向前底板、车门、电池托盘等更大、更复杂的部件扩展。

- 3C电子领域: 智能手机、笔记本电脑、可穿戴设备等外壳要求轻薄、美观、散热好,镁合金和铝合金压铸模具因其良好的成型性和表面处理效果,在该领域占据重要地位。

- 通用机械与家电: 在电动工具、家具、医疗器械等领域,压铸模具的应用也相当广泛,但技术迭代相对较慢。

- 航空航天与国防工业: 对材料的性能和可靠性要求极高,钛合金、高温合金等难加工材料的压铸模具技术是行业尖端,技术壁垒高。

市场格局:区域集中,竞争加剧

- 亚洲主导: 中国、日本是全球压铸模具生产大国和消费大国,中国凭借完整的产业链、较低的综合成本和巨大的市场需求,已成为全球最大的压铸模具生产基地,但高端市场仍由日本、德国等国家的企业占据。

- 欧美引领高端: 德国、美国、瑞士等国家的企业在高精度、高复杂性、高寿命的高端压铸模具领域具有绝对优势,其技术实力和品牌影响力深厚。

- 国内竞争白热化: 中国压铸模具企业数量众多,但“大而不强”的问题依然存在,低端市场同质化竞争严重,价格战频发,而少数领先企业(如文灿股份、拓普集团、广东鸿图等)通过技术引进、自主研发和资本并购,正快速向高端市场迈进,并开始具备参与国际竞争的能力。

材料与工艺:不断创新

- 模具钢: 除了传统的H13钢,国内外的钢厂都在研发更高纯净度、更高韧性和抗热疲劳性能的改良钢材,以满足一体化压铸等对模具的极限要求。

- 热处理与表面处理: 真空淬火、深冷处理等技术提高了模具的整体性能,而PVD(物理气相沉积)、TD(热扩散法)等表面涂层技术,能显著提高模具型腔的耐磨性、抗腐蚀性和脱模性,是延长模具寿命的关键。

- CAE仿真技术: 在模具设计阶段,通过MAGMASOFT、Flow-3D等仿真软件,对金属填充、冷却、凝固、卷气、缩孔等过程进行模拟分析,可以提前发现并解决潜在问题,大大缩短模具试模周期,降低开发成本。

未来趋势

展望未来,压铸模具将朝着更智能、更高效、更集成的方向发展,以适应下游行业对极致性能的追求。

模具一体化与巨型化趋势加剧

- 更大吨位的压铸机: 随着一体化压铸向车身结构件扩展,需要6000吨、9000吨甚至万吨级的超大型压铸机,这对模具的结构强度、材料韧性、热平衡控制和加工制造能力提出了前所未有的挑战。

- 多腔模与复合模: 为了进一步提高生产效率,一机多模(一模多腔)以及将压铸与其他工艺(如冲压、锻造)结合的复合模具设计将成为研究热点。

智能化与数字化转型

- 模具的“数字孪生”: 为每一套模具建立数字档案,记录其设计、制造、使用、维护的全生命周期数据,通过传感器实时监测模具的温度、压力、应力等状态,在虚拟空间中模拟其运行状况,实现预测性维护,避免突发性失效。

- AI辅助设计与优化: 人工智能将被用于优化模具结构设计(如冷却水道布局)、预测潜在的缺陷、自动生成加工路径,甚至自主进行设计方案的迭代,大幅提升研发效率。

- 云端协同制造: 模具的设计、加工、检测数据将上云,实现全球多地团队的协同工作,以及生产过程的远程监控与优化。

材料科学的持续突破

- 高性能模具钢: 针对一体化压铸等极端工况,开发具有更高抗热疲劳性、抗热冲击性和韧性的新型模具钢是必然趋势。

- 增材制造(3D打印)的应用: 3D打印技术将更多地用于制造模具的复杂冷却水道、随形冷却水道,甚至直接打印小批量、结构极其复杂的模具型芯,其设计自由度是传统加工无法比拟的。

- 表面涂层技术革新: 研发更耐高温、更耐磨、结合力更强的复合涂层,以应对更高压射速度和更高生产频率带来的苛刻工况。

绿色化与可持续发展

- 轻量化设计: 在保证强度和刚度的前提下,通过拓扑优化等手段对模具本身进行减重,不仅节约材料,还能降低能耗。

- 节能工艺: 优化模具的热管理系统,提高冷却效率,缩短生产周期,从而降低压铸过程中的能源消耗。

- 回收再利用: 建立完善的模具回收体系,对报废模具进行分类处理,最大限度地回收高价值的模具钢材。

服务模式向“整体解决方案”转型

- 未来的竞争不再是单一产品的竞争,而是“模具 + 设备 + 工艺 + 服务”的整体解决方案的竞争,模具企业需要更深入地介入到客户端的产品设计阶段,提供从材料选择、结构优化到模具设计、生产调试的全流程服务,成为客户的战略合作伙伴。

压铸模具行业正站在一个技术变革的风口浪尖。一体化压铸是当前最明确的颠覆性趋势,它正在重塑整个汽车产业链,而智能化、数字化、材料创新则是支撑这一趋势,并推动行业持续向前的核心动力,对于企业而言,谁能率先掌握这些核心技术,谁能更好地为客户提供整体解决方案,谁就能在未来的激烈竞争中占据制高点。

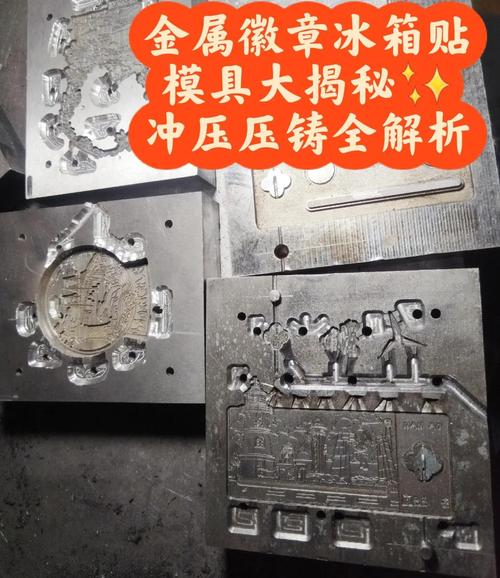

(图片来源网络,侵删)

文章版权及转载声明

作者:99ANYc3cd6本文地址:https://bj-citytv.com/post/2099.html发布于 2025-12-23

文章转载或复制请以超链接形式并注明出处北京城市TV