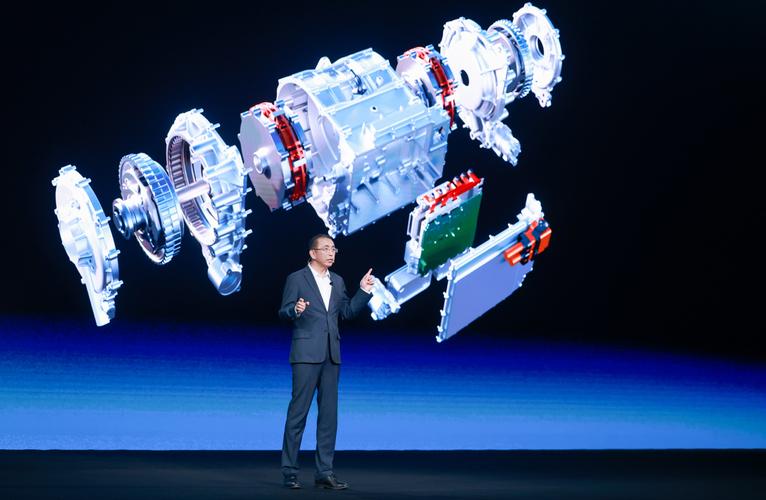

传动轴新技术与发展趋势

传统传动轴面临的挑战

在探讨新技术之前,我们首先要明白为什么需要新技术,传统传动轴,尤其是用于传递大扭矩的后驱或四驱车型的传动轴,主要存在以下痛点:

(图片来源网络,侵删)

- 重量大:钢制传动轴自身重量较大,增加了整车簧下质量,影响操控性、加速性和能耗。

- NVH问题:在高速行驶或大扭矩输出时,传动轴容易产生振动和噪音,影响驾乘舒适性。

- 传动效率损失:传统的万向节和花键连接存在一定的摩擦和能量损失,尤其是在多轴布置的车辆中。

- 空间限制:在电动汽车平台化设计中,传统传动轴的布局可能与电池包、电机等部件产生干涉。

- 成本与复杂性:复杂的万向节和支撑结构增加了制造成本和后期维护的复杂性。

传动轴的核心新技术

针对上述挑战,传动轴领域涌现出了一系列创新技术,主要集中在材料、结构、制造工艺和集成化四个方面。

新材料技术:轻量化的核心

这是当前最主流、最有效的技术路径。

-

碳纤维增强复合材料

- 技术原理:用碳纤维复合材料替代传统的钢管或锻钢,CFRP具有极高的比强度(强度/密度)和比刚度(刚度/密度),这意味着在同等强度下,重量可以减轻50%-70%。

- 优势:

- 极致轻量化:显著降低簧下质量,提升车辆的操控响应速度和燃油经济性(或续航里程)。

- 高扭转刚度:能有效抑制传动轴在高速旋转时的扭转变形,提升传动效率,降低振动。

- 优异的NVH性能:复合材料的内阻尼特性远高于金属,能更好地吸收和衰减振动能量,从源头上降低噪音。

- 挑战:成本高昂、制造工艺复杂、对冲击和损伤的检测要求高。

- 应用:主要用于高端跑车、超级跑车和追求极致性能的电动车,宝马i8、保时捷Taycan等车型的传动轴都采用了CFRP技术。

-

高强度铝合金

(图片来源网络,侵删)- 技术原理:使用7系或6系等高强度铝合金材料,通过优化结构设计,在保证足够强度的前提下实现减重。

- 优势:

- 成本效益高:相比CFRP,铝合金的成本更低,且制造工艺成熟,易于大规模应用。

- 良好的耐腐蚀性:优于普通钢材。

- 挑战:减重效果不如CFRP显著,且在极端负载下强度可能不足。

- 应用:已成为当前中高端乘用车传动轴的“标配”,是平衡成本和性能的最佳选择之一。

新结构技术:效率与空间优化的关键

-

一体化/集成化传动轴

- 技术原理:将传统的多段式传动轴(由多个万向节连接)集成为一根更长、更完整的轴,这通常与“一体化后桥”设计理念相结合,将电机、减速器和传动轴集成在一个模块中。

- 优势:

- 减少部件数量:减少了万向节、中间轴承和连接法兰,降低了成本、重量和潜在的故障点。

- 提升传动效率:减少了能量在多个连接处的损失。

- 优化空间布局:为底盘和电池包设计提供了更大的灵活性。

- 应用:在纯电平台车型上越来越常见,如特斯拉Model 3/Y的后驱版本、现代/起亚的E-GMP平台等。

-

可伸缩式传动轴

- 技术原理:采用花键或特殊设计的伸缩结构,允许传动轴在一定长度范围内变化。

- 优势:

- 适应性强:尤其适用于需要调节轴距或适应复杂悬架运动(如独立后悬架)的车辆,避免了传动轴与悬架部件的干涉。

- 应用:广泛应用于前驱车的半轴和部分后驱/四驱车辆。

-

高速平衡技术

- 技术原理:随着电机转速越来越高(可达20,000 rpm以上),传动轴的微小不平衡都会被急剧放大,导致剧烈振动,需要更高精度的动平衡校正技术。

- 优势:确保传动轴在超高转速下依然能平稳运行,是保障高速行驶安全性和舒适性的基础。

- 应用:所有高性能电动车和追求高NVH表现的车型。

新制造工艺技术:精度与效率的保障

-

激光拼焊

(图片来源网络,侵删)- 技术原理:将不同厚度、不同材质或不同强度的钢板/铝板用激光焊接在一起,然后冲压成型。

- 优势:可以在一个零件上实现“好钢用在刀刃上”,即在需要高强度的部位使用厚板,在次要部位使用薄板,从而实现进一步的减重和材料优化。

- 应用:广泛应用于传动轴的轴管、法兰盘等部件的制造。

-

内高压成型

- 技术原理:将管材放入模具中,在管内施加超高压液体,使管材按照模具的形状成型。

- 优势:可以制造出形状复杂、重量更轻、强度更高的空心构件(如带加强筋的轴管),同时减少了焊接工序,提高了结构完整性。

- 应用:用于制造复杂形状的传动轴轴管。

未来发展趋势

传动轴的未来将不仅仅是一个独立的零部件,而是更多地融入到整车系统设计中。

趋势一:与电驱动系统深度融合,走向“轴”的消失

- “集成式电驱动桥”成为主流:如前所述,电机、减速器和传动轴将高度集成成一个紧凑的后桥模块,在这种架构下,独立的、长条状的传动轴将大大缩短甚至消失,其功能被集成在桥壳内部。

- “轮边电机”和“轮毂电机”的冲击:当电机直接安装在车轮附近时,动力传递路径被无限缩短,传统的中央传动轴将完全被取消,这虽然仍是少数技术路线,但代表了动力传递的终极形态。

趋势二:智能化与主动控制

- 主动式传动轴:未来的传动轴可能不再是被动地传递动力,而是集成传感器和执行器,成为智能底盘的一部分。

- 扭矩矢量分配:通过主动控制两侧传动轴的扭矩输出,可以实现类似后轮转向的精准操控效果,提升过弯性能。

- 主动减振:内置的作动器可以主动产生与振动相反的力,从而实现更高级别的NVH控制,尤其是在低频振动领域。

趋势三:材料创新持续深化

- 混合材料应用:将CFRP用于高应力区域,铝合金用于其他区域,实现性能与成本的最佳平衡。

- 新型热塑性复合材料:相比热固性CFRP,热塑性复合材料具有可回收、生产周期短、冲击韧性好的优点,有望在未来降低CFRP的应用成本。

- 纳米材料增强:在金属或复合材料中添加纳米颗粒(如碳纳米管),进一步提升材料的强度、韧性和耐磨性。

趋势四:可持续性与全生命周期管理

- 可回收设计:在设计之初就考虑材料的拆解和回收,特别是对于CFRP等复合材料,开发高效的回收技术将成为重要课题。

- 增材制造(3D打印):虽然目前主要用于小批量、复杂结构件的制造,但未来可能用于传动轴的定制化生产或快速原型验证,进一步优化拓扑结构,实现极致轻量化。

传动轴技术正处在一个由“机械”向“机电一体化”和“系统集成”转型的关键时期。

- 短期内(未来5-10年):高强度铝合金和优化结构设计将是主流,碳纤维复合材料将在高端和性能车型上持续渗透,核心目标是轻量化、高效化和NVH优化。

- 中长期(未来10年以上):随着电驱动平台化的深入,独立的传动轴将逐渐被集成式电驱动桥所取代,技术焦点将转向智能化、主动控制以及全生命周期的可持续性。

传动轴这个古老的部件正在以全新的面貌迎接汽车工业的未来,它将变得更加轻、更强、更智能,并且更深度地融入到整车的设计哲学之中。

文章版权及转载声明

作者:99ANYc3cd6本文地址:https://bj-citytv.com/post/2641.html发布于 2025-12-28

文章转载或复制请以超链接形式并注明出处北京城市TV